聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中堵水磨銑

作者: 時間:2019-10-08 10:00

1.基本情況

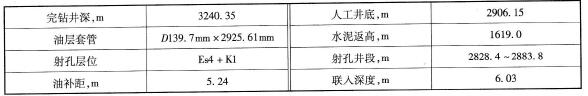

(1)基礎數據見表2-38。

表2-38 基礎數據表

(2)施工目的及要求。

該井是一口探井,2000年11月試油時將水層14#層2368.0~2377.4m井段(兩段各2m)進行套管補貼封堵(補貼套管內徑100mm)。下泵生產后日產液41m3,含水100%,分析為套管補貼失效。為封堵出水層,在不起出補貼套管的情況下,對套管補貼段實施化學封堵。

2.事故原因分析

1)堵水施工過程

(1)套管內填砂,砂面為2568. 86m。

(2)擠注油溶樹脂化學堵水劑12m3。

(3)候凝72h,探堵劑面為2413m。

(4)套管試壓10MPa,穩壓30min合格。

2)鉆銑堵劑施工

(1)下入鉆具組合:D90mm(反扣)三翼刮刀鉆頭+D89mm(反扣)鉆鋌80m+D60.32mm反扣鉆桿700m+D73.02mm反扣鉆桿。探到堵劑面深度為2413m。

(2)施工過程:400型泵車循環,泵壓為5~15MPa,排量300 L/min,加鉆壓10~20kN,正常鉆進30. 48m后,泵車忽然憋壓,泵壓最高為22MPa,此時鉆頭深度為2443. 48m,鉆進進尺緩慢。上提管柱1. 95m遇卡;活動管柱,大力上提550kN解卡。套管試壓11. 4MPa壓力,累計注入水1.7 m3,判斷封堵失效。

3)原因分析

(1)此次卡鉆的原因:根據鉆進過程中,返出液帶出少量堵劑碎塊,最大厚度9mm,起出的鉆具發現鉆頭一個水眼處卡有一厚度為16mm的堵劑碎塊。分析由于鉆鋌與補貼管之間的環空太小,阻塞了鉆屑返出,鉆頭切削下的堵劑碎屑無法及時返至地面,導致泵壓升高和反復切削鉆屑致使進尺緩慢。

(2)堵水措施失敗的原因:鉆具在鉆進過程中對下段補貼套管的撞擊和解卡中的大力提拉使其密封失效。

(3)工藝技術的制定不合理。

(4)作業施工過程的監督不到位。

3.處理措施

(1)找出原因后,首先套銑打撈將井內補貼套管撈出。發現只有上段補貼套管內壁有均勻的堵劑凝固層,而下段套管內壁上無堵劑。通過分析可以判斷下部補貼管的漏失是在鉆銑堵劑過程中造成的,而不是發生在化學封堵之前。

(2)重新進行堵水施工,擠注油溶樹脂化學堵水劑4.8m3。候凝套管試壓合格后下入新的鉆具組合:D90mm(反扣)三翼刮刀鉆頭+D89mm(反扣)鉆鋌80m+D73. 02mm反扣鉆桿。泵壓5~7MPa,排量300L/min,鉆壓10~20kN,鉆至人工井底。

最后下泵生產,產液8. 0m3/d,產油7.6t/d,含水5.3%,達到了施工目的。

4.案例提示

(1)工藝措施的制定要全面考慮,優選可靠合理的工藝技術。

(2)根據施工現場的基本情況對施工隊伍及設備狀況、人員技術能力要做好具體分析,并提出具體的施工要求,來保障油水井修井作業的正常施工。

(3)井下作業監督人員對重點工序的監督必須到位。

- 上一篇:井下作業中化學堵水

- 下一篇:井下作業中LN2-2-J1井堵水卡鉆