聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中喇6-P3088井酸化解堵

作者: 時間:2019-10-08 09:59

1.基本情況

該井2005年4月26日壓裂作業,壓裂后污染不出液,為了解除泥漿及壓裂液傷害,委托方決定采取酸化解堵措施。

油層套管:D139. 7mm×1089. 50m;生產井段:950.6~967. 9m;有效厚度:13. 2m;人工井底:1059. 8m。

要求起出原井管柱,進行套管刮削、套管驗漏,下入酸化管柱,對地層進行酸化解堵。

2.監督要點

(1)驗證射孔井段以上套管的密封性。

(2)酸液的配置嚴格按照設計配方進行,操作人員應佩戴防酸保護用品,在現場備好蘇打水及清水,以防萬一。

(3)擠酸前地面管線及井口要用清水試壓合格,在擠酸過程中若發生刺漏,先在管線內注清水,停泵后再行處理。

(4)擠酸前一定要保證液面在井口,避免油套環空進入酸液,腐蝕套管。

(5)酸化反應完畢,及時排液,并隨時測量pH值、合理處置排出的殘酸。

3.過程監督

(1)沖砂,套管刮削,下封隔器管柱,并驗證上覆套管完好、密封。下酸化管柱如圖2-6所示。

圖2-6 酸化管柱結構

(2)連接地面管線,清水試壓25MPa,不刺不漏。

(3)配置粉末硝酸酸液32m3,泵入前置液12m3,主酸20m3,之后替擠清水4m3,關井反應。施工前期泵壓為9. 5MPa,施工后期泵壓為5MPa。

(4)第一次氣舉強排液,舉通時壓力為6. 5MPa,排液5m3,pH值為3。

第二次氣舉,壓力上升至7. 5MPa時,由于設備功率較低,壓力不能繼續升高,決定停舉。起出酸化管柱,下泵完井。

(5)解堵后,由于殘酸返排不徹底,對泵將會有一定腐蝕,短期造成泵效下降。后來的情況證明了這一點,重新作業,該井轉子已被腐蝕。如圖2-7所示。

圖2-7 泵轉子腐蝕情況圖

(6)酸化效果。

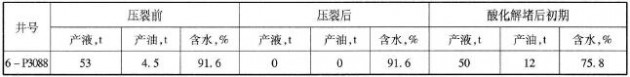

采取了酸化解堵措施后,從初期產液、含水情況分析,說明該井解堵已經見到了一定的效果,見表2-12。

表2-12 酸化前后對比

4.案例提示

(1)作業內容為起出原管柱,沖砂,套管刮削,套管驗漏,酸化等,監督要點僅涉及部分酸化內容,其余缺項。

(2)酸化部分中,未能體現實驗室數據,酸化配方及監測、井控、安全環保等內容。

(3)未見監督方案及監督人員在作業中的作用。

(4)采用的氣舉排液不連續,或間隔時間較長,是引起第二次氣舉失敗的主要原因。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中超低阻膠束酸酸化解堵

- 下一篇:井下作業中雁20井卡層酸化