聯(lián)系我們

手機(jī):18564280928

郵箱:admin@baidu.com

地址:山東濟(jì)寧魚臺(tái)縣北環(huán)路西首

井下作業(yè)中高壓注汽井油套管解堵

作者: 時(shí)間:2019-10-08 09:59

1.基本情況

1)概況

葡北4-10井2003年7月25日注汽,9月1日注不進(jìn)關(guān)井,井口注汽壓力28MPa,該井累計(jì)注汽1.11×106m3。2004年4月14日試注水,發(fā)現(xiàn)壓力波動(dòng)大,注入量小(0.3m3/h)。4月15日下流量測試儀器遇阻,用加重桿下探在井口1m遇阻,經(jīng)分析為水合物凍堵。

用相對密度為1.2的鹽水?dāng)D入化凍無效,擠入300L壓力急升至30MPa。4月22日進(jìn)行連續(xù)油管車熱洗解堵無效。

4月24~ 25日下D56mm刮刀+D43mm螺桿鉆+連續(xù)油管,鉆至444m處時(shí),連續(xù)油管車折斷。6月12酸浸解堵無效。判斷井下油管內(nèi)深度444m處井筒堵塞,下有高壓氣體。

2)基礎(chǔ)數(shù)據(jù)

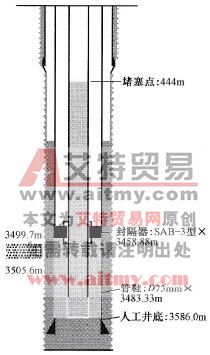

油層套管:D139. 7mm×3609. 08m;套管壁厚:9.17mm;完井方式:射孔;生產(chǎn)井段:3499.7~3505. 6m;厚度:5.9m;人工井底:3586. 0m。井下管柱結(jié)構(gòu)如圖1-52所示。

圖1-52 井下管柱結(jié)構(gòu)

3)作業(yè)目的

為了恢復(fù)該井注水能力,決定上修進(jìn)行井筒解堵,換管柱作業(yè)。

2.監(jiān)督要點(diǎn)

(1)在堵塞段以下氣體壓力高,預(yù)計(jì)至少在30~35MPa,高壓氣體瞬間釋放,易造成頂鉆,井噴著火等事故,施工風(fēng)險(xiǎn)大。在葡北3-9井施工中曾經(jīng)發(fā)生過頂鉆現(xiàn)象,有40根鉆桿從井內(nèi)頂出,方鉆桿被頂斷,鉆桿在地面呈麻花狀,井口著火。

(2)由于在堵塞段上下存在壓差(30~35MPa),堵塞段以下油管很難倒開,如果倒出少的話,很容易造成頂鉆。如果倒出油管少于200kN(即倒出油管的重量小于壓力對管柱的上頂力),鉆具就會(huì)上頂,造成鉆具從井口飛出,施工中必須要解決施工安全的問題。

(3)倒扣點(diǎn)較淺造成鉆具上頂,如果倒扣點(diǎn)較深,管柱內(nèi)的氣體無法釋放(即油管內(nèi)氣柱在死胡同內(nèi)),施工中必須解決好這一對矛盾,必須較準(zhǔn)確把握倒扣深度,既能將油管內(nèi)的氣體有控制的釋放,又保證管柱不上頂。

3.技術(shù)對策

(1)對地面設(shè)施的配套,預(yù)防頂鉆。

為確保萬無一失,一旦有險(xiǎn)情出現(xiàn),能迅速關(guān)井,配備遠(yuǎn)程控制房,手動(dòng)半封防噴器2套,液壓防噴器半封1套,全封一套,縮短關(guān)井時(shí)間。

對防噴器用鋼絲繩固定在鉆臺(tái),利用防噴器的閘板卡住調(diào)整短節(jié),既能起到關(guān)井作用又能很好地控制油管上頂。井口這樣安裝,實(shí)現(xiàn)了在井口對井底壓力三道防線,預(yù)防壓力在井底釋放不成功時(shí),確保在井口能安全控制。

(2)完善工藝技術(shù),最大限度地降低施工風(fēng)險(xiǎn)。

由于管柱一般在300~ 800m堵塞,在油管堵塞段上下存在壓差,在堵塞段上部油套之間也存在內(nèi)外壓差,再者井內(nèi)為TM扣油管,油管上扣的扭矩基本一樣,所以按常規(guī)倒扣作業(yè)必然將堵塞段以上倒開,我們采用在環(huán)空內(nèi)打平衡壓力,使得在倒扣點(diǎn)(中和點(diǎn)位置)油套環(huán)空壓力差為零,而在其他部位都存在壓差的情況下,按設(shè)計(jì)的位置倒開。在施工中制訂了環(huán)空加壓平衡,分段倒扣、分段泄壓的工藝措施。

4.過程監(jiān)督

(1)灌液:從套管用相對密度1.45的壓井液,將油套環(huán)空灌滿。

(2)活動(dòng)解卡:上提管柱,并在懸重為350~ 550kN之間,多次上下活動(dòng)解卡,解卡無效。

(3)第一次倒扣泄壓。

第一次準(zhǔn)備在3000m倒開,將3000~ 3500m井段的氣體排放出來。

①緊扣:上提管柱至懸重為280kN,順時(shí)針旋轉(zhuǎn)管柱8圈對中和點(diǎn)以上油管進(jìn)行緊扣。

②倒扣:上提管柱至懸重為300kN,關(guān)封井器,套管反憋壓10MPa,逆時(shí)針旋轉(zhuǎn)管柱20圈倒扣,懸重降至250kN,扭矩落零,判斷倒扣成功;根據(jù)懸重計(jì)算,倒出油管有3000m以上。

③關(guān)井觀察12h,套管有少量的氣體返出,實(shí)現(xiàn)了對油管內(nèi)氣體的首次釋放,同時(shí)套管有少量溢流,溢流量0.1m3/h,油管無反應(yīng)。

④擠注法壓井:從套管擠入相對密度為1. 45的壓井液7m3,使泵壓由0升至12MPa,停泵觀察,6min壓力下降至4MPa。

⑤循環(huán)洗井:開套管閥門,從油管正打壓25 MPa,憋壓觀察2h,套管出口無溢流,分析油套不連通。

開油管閥門,從套管反打壓20MPa,觀察1h,套管壓力下降至6MPa,油管出口無溢流;油套不通,證實(shí)為油管堵塞。

⑥軟探油管內(nèi)堵塞位置,深度449. 0m,與前期施工時(shí)深度相同。堵塞段以下約有2500m井筒內(nèi)的氣體無法釋放,如果直接起鉆,一旦氣體在井口釋放,后果不堪設(shè)想。如何釋放堵塞段以下的高壓氣體,成了下一步的施工關(guān)鍵。

(4)第二次倒扣泄壓。

第二次準(zhǔn)備在2000m倒開,將3000~ 2000m井段的氣體排放出來。

①擠注法壓井:從套管擠入相對密度為1. 45的壓井液12m3,使泵壓由0升至14MPa,停泵觀察2h,無溢流顯示。

②對扣:下放管柱至魚頂,加壓20kN,順時(shí)針旋轉(zhuǎn)管柱12圈對扣,上提管柱,懸重增加至350kN,對扣成功。

③倒扣:上提管柱至懸重200kN,關(guān)封井器,套管憋壓15MPa,逆時(shí)針旋轉(zhuǎn)管柱16圈倒扣,懸重降至160kN,倒扣成功,預(yù)計(jì)倒扣位置在2000m左右;套管有氣體返出,放噴5min無顯示,返出液量2m3,實(shí)現(xiàn)了對油管內(nèi)氣體的第二次釋放。

(5)第三次倒扣泄壓。

第三次準(zhǔn)備在1500m倒開,將2000 ~1500m井段的氣體排放出來。

①擠注法壓井:從套管擠入相對密度為1. 45的壓井液4m3,使泵壓由0升至15MPa,停泵觀察2h,無溢流顯示。

②對扣:下放管柱至魚頂,加壓20kN,順時(shí)針旋轉(zhuǎn)管柱12圈對扣,上提管柱,懸重增加至340kN,對扣成功。

③倒扣:上提管柱至懸重150kN,關(guān)封井器,套管憋壓25 MPa,逆時(shí)針旋轉(zhuǎn)管柱15圈倒扣,懸重降至110kN,扭矩落零,倒扣成功,預(yù)計(jì)倒扣位置在1500m左右。

④放噴:倒扣成功后,因井內(nèi)釋放壓力過高,管柱上頂10cm,迅速關(guān)閉液壓半封,從套管返出大量氣體及黑色垢污、鹽水,歷時(shí)12min。這次返出的氣體比較多,估計(jì)已釋放完。

⑤循環(huán)脫氣:用相對密度為1. 20的壓井液從套管反循環(huán)脫氣,泵壓8~10MPa,排量400~500l/min,歷時(shí)1h,循環(huán)至進(jìn)出口一致、排量一致。

經(jīng)過幾次的倒扣、對扣,三次倒扣對井底氣體的快速放壓,油管堵塞物經(jīng)強(qiáng)烈的沖刷作用,堵塞物被沖開、解除,井下高壓氣體全部釋放完畢。

(6)循環(huán)壓井起鉆,下入倒扣撈矛打撈出封隔器以上全部的管柱,然后下高效凹底磨鞋,磨掉封隔器,再下公錐打撈出井下剩余管柱及工具。最后通井,下完井管柱完工。

5.案例提示

(1)全面了解井下情況,認(rèn)真分析存在問題,結(jié)合現(xiàn)有的工藝技術(shù),制訂的環(huán)空加壓平衡、分段倒扣、分段泄壓的措施是合理的。

(2)施工中準(zhǔn)確把握倒扣深度,嚴(yán)格實(shí)施井控措施,把風(fēng)險(xiǎn)降到最低。

(3)監(jiān)督人員在主要工序進(jìn)行時(shí),應(yīng)在現(xiàn)場監(jiān)督。

(作者稿費(fèi)要求:需要高清無水印文章的讀者3元每篇,請聯(lián)系客服,謝謝!在線客服:)