聯系我們

電話:18564280928

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

利用黑火藥爆破石材實例

作者: 時間:2019-10-08 10:00

我國現使用的石材開采方法有:手工劈裂法、爆破法、鋸石機開采法。傳統的手工劈裂法勞動強度大、生產效率低、荒料塊度小,很難形成一定的生產能力。常規爆破法對礦體和成品荒料都造成嚴重破壞,成材率低。而鋸石機開采由于受經濟技術條件及設備供應等因素的限制,在許多石材礦山,特別是中小型礦山仍不能使用。

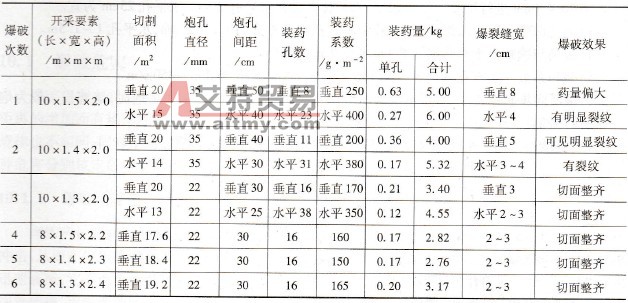

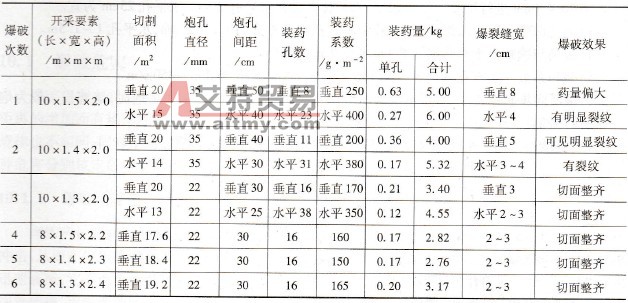

(1)爆破條件。根據礦體賦存特征和礦巖物理力學性能,制定了黑火藥控制爆破開采花崗巖礦的實施方案,對開采要素和爆破參數等進行了多次試驗,并在試驗中不斷加以修正。試驗參數和爆破效果列于表9-4。

表9-4 部分試驗的鑿巖爆破參數

(2)施工過程。首先清理工作面,根據礦體及其裂隙產狀選擇垂直和水平排孔的布孔方向,然后用手持式風動鑿巖機鉆垂直炮孔和水平炮孔(水平面盡量利用層理面),再進行裝藥和用發爆器同步起爆,把爆破切割下來的長條大塊按荒料規格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)開采要素。確定開采要素前,應對擬開采礦段的節理裂隙走向、傾向、傾角、間距和性質等進行詳細調查,為制定施工方案和細則提供依據。每次爆破后必須在現場對各要素做詳細分析、鑒定,以便確定下一循環的施工細則。

1)分層高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘帶寬(一次推進進尺)B。按荒料最大塊度的某個面(高或寬)的尺寸確定,一般為B=1.0-1.6m。

3)-次采切大塊體長(即預裂線長)L。一般沿礦體走向布置,為荒料規格長或寬的整數倍,或為垂直工作面走向的節理裂隙間距。根據實踐經驗得知,當無節理裂隙時,

Lmax

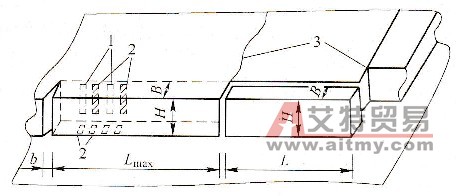

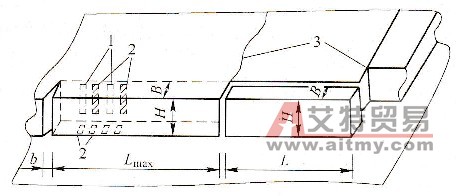

以不超過20m為宜,超過此限度,開掘橫向楔形切割槽(楔形槽口寬b=l。2m,楔長為采掘帶B,楔高為層厚H),使大塊體的端部與原巖體分離(見圖9-1)。

(2)施工過程。首先清理工作面,根據礦體及其裂隙產狀選擇垂直和水平排孔的布孔方向,然后用手持式風動鑿巖機鉆垂直炮孔和水平炮孔(水平面盡量利用層理面),再進行裝藥和用發爆器同步起爆,把爆破切割下來的長條大塊按荒料規格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)開采要素。確定開采要素前,應對擬開采礦段的節理裂隙走向、傾向、傾角、間距和性質等進行詳細調查,為制定施工方案和細則提供依據。每次爆破后必須在現場對各要素做詳細分析、鑒定,以便確定下一循環的施工細則。

1)分層高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘帶寬(一次推進進尺)B。按荒料最大塊度的某個面(高或寬)的尺寸確定,一般為B=1.0-1.6m。

3)-次采切大塊體長(即預裂線長)L。一般沿礦體走向布置,為荒料規格長或寬的整數倍,或為垂直工作面走向的節理裂隙間距。根據實踐經驗得知,當無節理裂隙時,

Lmax

以不超過20m為宜,超過此限度,開掘橫向楔形切割槽(楔形槽口寬b=l。2m,楔長為采掘帶B,楔高為層厚H),使大塊體的端部與原巖體分離(見圖9-1)。

圖9-1 開采要素圖

1-導向孔;2 -裝藥孔;3-天然裂隙

(4)爆破參數及爆破作業。

1)炮孔直徑。為使孔中裝藥和爆轟壓力盡可能布于全孔和切割面上,采用小直徑炮孔(20 - 35mm)進行試驗,結果表明,炮孔直徑為20 - 22mm較好。

2)炮孔間距。根據花崗巖抗拉強度和爆壓確定,垂直孔采用30 - 60cm間距進行試驗;水平孔采用20 - 30cm進行試驗。結果表明,本礦體條件以垂直孔30cm、水平孔25cm為宜。

3)炮孔深度。以不超爆為準,試驗中垂直孔炮孔深度為1.5 -2.2m,水平孔1-1.5m。

4)裝藥與填塞。垂直孔隔孔裝藥,水平孔每孔裝藥。

5)裝藥系數。垂直孔裝藥系數為150 - 170g/m2,水平孔為330 - 350g/m2。

為保證同步起爆,同批使用電雷管阻值誤差應不超過0.2Ω。填塞用炮泥,填塞長一般為炮孔深度的1/3。

(5)連線與起爆。采用串聯接線,垂直、水平同步起爆。

圖9-1 開采要素圖

1-導向孔;2 -裝藥孔;3-天然裂隙

(4)爆破參數及爆破作業。

1)炮孔直徑。為使孔中裝藥和爆轟壓力盡可能布于全孔和切割面上,采用小直徑炮孔(20 - 35mm)進行試驗,結果表明,炮孔直徑為20 - 22mm較好。

2)炮孔間距。根據花崗巖抗拉強度和爆壓確定,垂直孔采用30 - 60cm間距進行試驗;水平孔采用20 - 30cm進行試驗。結果表明,本礦體條件以垂直孔30cm、水平孔25cm為宜。

3)炮孔深度。以不超爆為準,試驗中垂直孔炮孔深度為1.5 -2.2m,水平孔1-1.5m。

4)裝藥與填塞。垂直孔隔孔裝藥,水平孔每孔裝藥。

5)裝藥系數。垂直孔裝藥系數為150 - 170g/m2,水平孔為330 - 350g/m2。

為保證同步起爆,同批使用電雷管阻值誤差應不超過0.2Ω。填塞用炮泥,填塞長一般為炮孔深度的1/3。

(5)連線與起爆。采用串聯接線,垂直、水平同步起爆。

(2)施工過程。首先清理工作面,根據礦體及其裂隙產狀選擇垂直和水平排孔的布孔方向,然后用手持式風動鑿巖機鉆垂直炮孔和水平炮孔(水平面盡量利用層理面),再進行裝藥和用發爆器同步起爆,把爆破切割下來的長條大塊按荒料規格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)開采要素。確定開采要素前,應對擬開采礦段的節理裂隙走向、傾向、傾角、間距和性質等進行詳細調查,為制定施工方案和細則提供依據。每次爆破后必須在現場對各要素做詳細分析、鑒定,以便確定下一循環的施工細則。

1)分層高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘帶寬(一次推進進尺)B。按荒料最大塊度的某個面(高或寬)的尺寸確定,一般為B=1.0-1.6m。

3)-次采切大塊體長(即預裂線長)L。一般沿礦體走向布置,為荒料規格長或寬的整數倍,或為垂直工作面走向的節理裂隙間距。根據實踐經驗得知,當無節理裂隙時,

Lmax

以不超過20m為宜,超過此限度,開掘橫向楔形切割槽(楔形槽口寬b=l。2m,楔長為采掘帶B,楔高為層厚H),使大塊體的端部與原巖體分離(見圖9-1)。

(2)施工過程。首先清理工作面,根據礦體及其裂隙產狀選擇垂直和水平排孔的布孔方向,然后用手持式風動鑿巖機鉆垂直炮孔和水平炮孔(水平面盡量利用層理面),再進行裝藥和用發爆器同步起爆,把爆破切割下來的長條大塊按荒料規格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)開采要素。確定開采要素前,應對擬開采礦段的節理裂隙走向、傾向、傾角、間距和性質等進行詳細調查,為制定施工方案和細則提供依據。每次爆破后必須在現場對各要素做詳細分析、鑒定,以便確定下一循環的施工細則。

1)分層高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘帶寬(一次推進進尺)B。按荒料最大塊度的某個面(高或寬)的尺寸確定,一般為B=1.0-1.6m。

3)-次采切大塊體長(即預裂線長)L。一般沿礦體走向布置,為荒料規格長或寬的整數倍,或為垂直工作面走向的節理裂隙間距。根據實踐經驗得知,當無節理裂隙時,

Lmax

以不超過20m為宜,超過此限度,開掘橫向楔形切割槽(楔形槽口寬b=l。2m,楔長為采掘帶B,楔高為層厚H),使大塊體的端部與原巖體分離(見圖9-1)。 圖9-1 開采要素圖

1-導向孔;2 -裝藥孔;3-天然裂隙

(4)爆破參數及爆破作業。

1)炮孔直徑。為使孔中裝藥和爆轟壓力盡可能布于全孔和切割面上,采用小直徑炮孔(20 - 35mm)進行試驗,結果表明,炮孔直徑為20 - 22mm較好。

2)炮孔間距。根據花崗巖抗拉強度和爆壓確定,垂直孔采用30 - 60cm間距進行試驗;水平孔采用20 - 30cm進行試驗。結果表明,本礦體條件以垂直孔30cm、水平孔25cm為宜。

3)炮孔深度。以不超爆為準,試驗中垂直孔炮孔深度為1.5 -2.2m,水平孔1-1.5m。

4)裝藥與填塞。垂直孔隔孔裝藥,水平孔每孔裝藥。

5)裝藥系數。垂直孔裝藥系數為150 - 170g/m2,水平孔為330 - 350g/m2。

為保證同步起爆,同批使用電雷管阻值誤差應不超過0.2Ω。填塞用炮泥,填塞長一般為炮孔深度的1/3。

(5)連線與起爆。采用串聯接線,垂直、水平同步起爆。

圖9-1 開采要素圖

1-導向孔;2 -裝藥孔;3-天然裂隙

(4)爆破參數及爆破作業。

1)炮孔直徑。為使孔中裝藥和爆轟壓力盡可能布于全孔和切割面上,采用小直徑炮孔(20 - 35mm)進行試驗,結果表明,炮孔直徑為20 - 22mm較好。

2)炮孔間距。根據花崗巖抗拉強度和爆壓確定,垂直孔采用30 - 60cm間距進行試驗;水平孔采用20 - 30cm進行試驗。結果表明,本礦體條件以垂直孔30cm、水平孔25cm為宜。

3)炮孔深度。以不超爆為準,試驗中垂直孔炮孔深度為1.5 -2.2m,水平孔1-1.5m。

4)裝藥與填塞。垂直孔隔孔裝藥,水平孔每孔裝藥。

5)裝藥系數。垂直孔裝藥系數為150 - 170g/m2,水平孔為330 - 350g/m2。

為保證同步起爆,同批使用電雷管阻值誤差應不超過0.2Ω。填塞用炮泥,填塞長一般為炮孔深度的1/3。

(5)連線與起爆。采用串聯接線,垂直、水平同步起爆。

- 上一篇:石材礦山爆破對炸藥的要求

- 下一篇:爆破盲炮的產生原因