聯系我們

電話:18564280928

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

地下采場深孔爆破設計

作者: 時間:2019-10-08 10:00

深孔爆破設計是回采工藝中的重要環節,它直接影響崩礦質量、作業安全、回采成本、損失貧化和材料消耗等。合理的深孔設計應是:

(1)炮孔能有效地控制礦體邊界,盡可能使回采過程中的礦石損失率、貧化率低;

(2)炮孔布置均勻,有合理的密度和深度,使爆下礦石的大塊率低;

(3)炮孔的效率要高;

(4)材料消耗少;

(5)施工方便,作業安全。

1布孔設計的資料與內容

(1)布孔設計需要的基礎資料。包括下列內容:

1)采場實測圖。圖中應標有鑿巖巷道或硐室的相對位置、規格尺寸、補償空間的大小和位置、原擬定的爆破順序和相鄰采場的情況。

2)礦巖鑿巖爆破性質,礦體邊界線,簡單的地質說明。

3)礦山現有的鑿巖機具、型號及性能等。

(2)布孔設計的基本內容。布孔設計一般應包括下列內容:

1)鑿巖參數的選擇。

2)根據所選定的鑿巖參數,在采礦方法設計圖上確定炮孔的排位和排數,并按炮孔的排位作出剖視圖。

3)在鑿巖巷道或硐室的剖視圖中,確定支機點和機高,并在平面圖上推算出支機點的坐標。

4)按所確定的孔間距在剖視圖上作出各排炮孔(扇形排列炮孔時,機高點是一排炮孔的放射點),然后將各深孔編號,量出各孔的深度和傾角,并標在圖紙上或填入表中。

上述各項內容從生產實踐角度出發,往往集中用作圖軟件或圖紙來表示,必要時可在設計圖紙上用簡短的文字加以說明。

2 布孔設計的方法和步驟

布孔設計方法與步驟通過下述實例來說明。

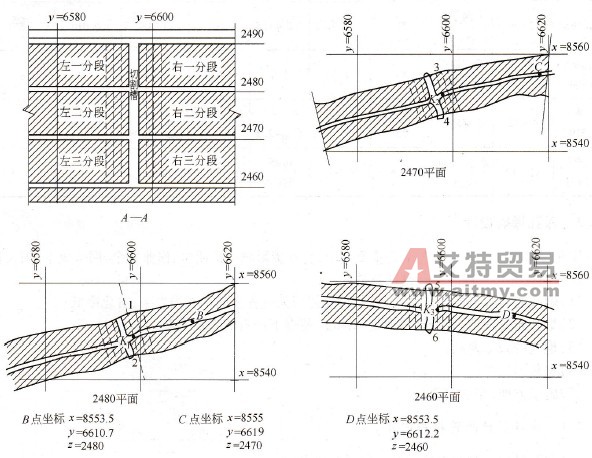

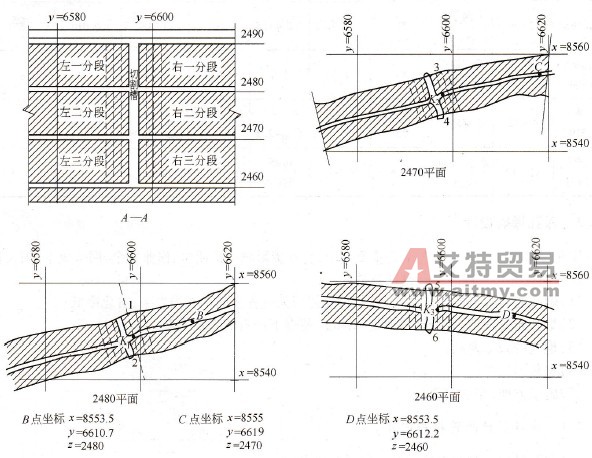

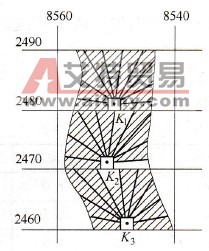

如圖8-29所示,有一底柱分段鑿巖階段礦房采礦法采場,切割槽布置于采場中央;用YC- 80型鑿巖機鉆鑿上向垂直扇形炮孔;分段巷道斷面為2m×2m。爆破順序是由中央切割槽向兩側順序起爆。礦石堅硬穩固,可爆性差,f=12。要求完成采場炮孔布孔設計。

圖8-29 采場實測圖

(1)參數選擇

1)炮孔直徑:d= 65mm。

2)最小抵抗線:W= (23 -30)d=1.5-2.0m,因礦石堅硬穩固,取W=1.5m。

3)孔底距:在本采場采用上向垂直扇形炮孔,用孔底距表示炮孔的密集程度。因為炮孔的直徑是65 mm,在排面上將炮孔布置得稀一些,但考慮到降低大塊的產生,將前后排炮孔錯開布置。取密集系數m=1.35,所以,孔底距a=mW=1. 35 xl.5 =2m。

4)最小抵抗線:取W=1. 5m,在分段巷道2480、2470和2460中,決定炮孔的排數和排位,并標在圖上。

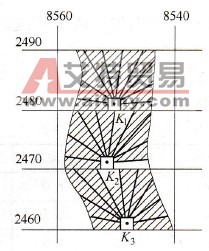

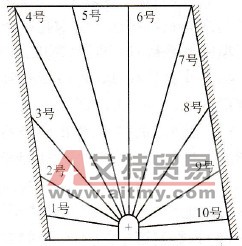

(2)按所定的排位,作出各排的剖視圖。作出切割槽右側第一排位的剖視圖,并標出有關分段鑿巖巷道的相對位置,見圖8-30。

(3)在剖視圖上有關巷道中,確定支機點。為便于操作,機高取1.2m,支機點一般設在巷道的中心線上。

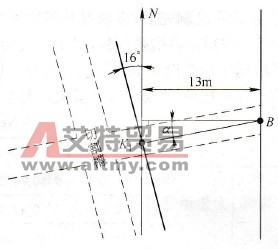

(4)根據巷道中的測點,例如B、C、D點的坐標,推算出各分段巷道中的支機點K1、K2、K3的坐標,具體作法如下(如圖8-31所示):

圖8-29 采場實測圖

(1)參數選擇

1)炮孔直徑:d= 65mm。

2)最小抵抗線:W= (23 -30)d=1.5-2.0m,因礦石堅硬穩固,取W=1.5m。

3)孔底距:在本采場采用上向垂直扇形炮孔,用孔底距表示炮孔的密集程度。因為炮孔的直徑是65 mm,在排面上將炮孔布置得稀一些,但考慮到降低大塊的產生,將前后排炮孔錯開布置。取密集系數m=1.35,所以,孔底距a=mW=1. 35 xl.5 =2m。

4)最小抵抗線:取W=1. 5m,在分段巷道2480、2470和2460中,決定炮孔的排數和排位,并標在圖上。

(2)按所定的排位,作出各排的剖視圖。作出切割槽右側第一排位的剖視圖,并標出有關分段鑿巖巷道的相對位置,見圖8-30。

(3)在剖視圖上有關巷道中,確定支機點。為便于操作,機高取1.2m,支機點一般設在巷道的中心線上。

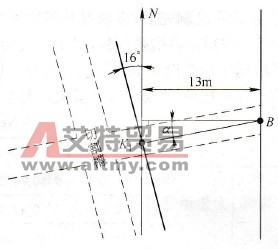

(4)根據巷道中的測點,例如B、C、D點的坐標,推算出各分段巷道中的支機點K1、K2、K3的坐標,具體作法如下(如圖8-31所示):

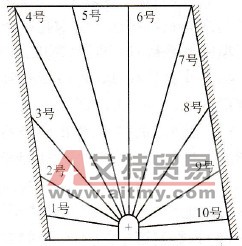

圖8-30 右側第一排位剖視圖的炮孔布置

圖8-30 右側第一排位剖視圖的炮孔布置

圖8-31 支機點坐標推算示意圖

1)連接BK1線段;

2)過B點作直角坐標,用量角器量得BK1的象限角α=12。;BK1=13m;

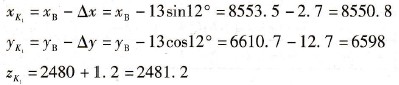

3)推算得K1點的坐標為:

圖8-31 支機點坐標推算示意圖

1)連接BK1線段;

2)過B點作直角坐標,用量角器量得BK1的象限角α=12。;BK1=13m;

3)推算得K1點的坐標為:

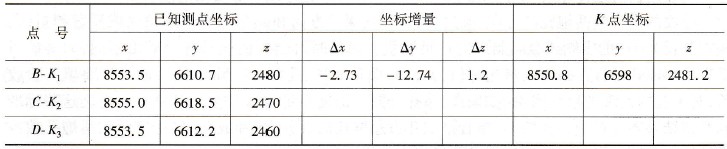

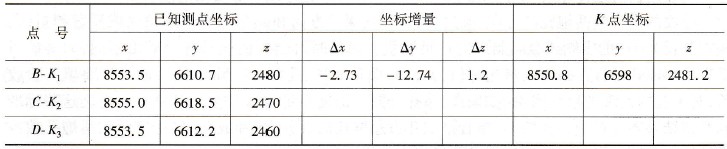

同理,可求得所有支機點的坐標。為便于測量人員復核,用計算結果列出坐標換算表,其格式見表8-14。

表8-14 坐標換算表

同理,可求得所有支機點的坐標。為便于測量人員復核,用計算結果列出坐標換算表,其格式見表8-14。

表8-14 坐標換算表

(5)計算扇形孔排面方位。由圖8-31中炮孔排面線與正北方向的交角偏西16°,得扇形孔方向是N16°W,方位角是344°。

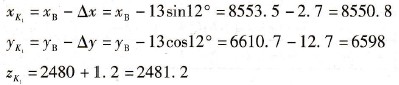

(6)繪制炮孔布置圖。在剖視圖上,以支機點為放射點,取a =2m為孔底距,自左至右或自右至左畫出排面上所有炮孔,如圖8-32所示。

(5)計算扇形孔排面方位。由圖8-31中炮孔排面線與正北方向的交角偏西16°,得扇形孔方向是N16°W,方位角是344°。

(6)繪制炮孔布置圖。在剖視圖上,以支機點為放射點,取a =2m為孔底距,自左至右或自右至左畫出排面上所有炮孔,如圖8-32所示。

圖8-32 深孔布置圖

布置炮孔時,先布置控制爆破規模和輪廓的炮孔,如1號、4號、7號、10號孔,然后根據孔底距適當布置其余炮孔。上盤或較深的炮孔,孔底距可稍大些;下盤或較淺的炮孔,孔底距應小些;若炮孔底部有采空區、巷道或硐室,不能鑿穿,應留0.8 -1.2m的距離。在可爆性差或圍巖有礦化的礦體中,孔底應超出礦體輪廓線外0.4 -0.6m,以減少礦石的損失。為使鑿巖過程中排粉通暢,邊孔不能水平,應有一定的仰角,一般孔深在8m以下時,仰角取3°-5°;孔深在8m以上時,仰角取5°-7°。

全排炮孔繪制完后,再根據其稀密程度和死角對炮孔之間的距離加以調整,并適當增減孔數。最后,按順序將炮孔編號,量出各孔的傾角和深度。

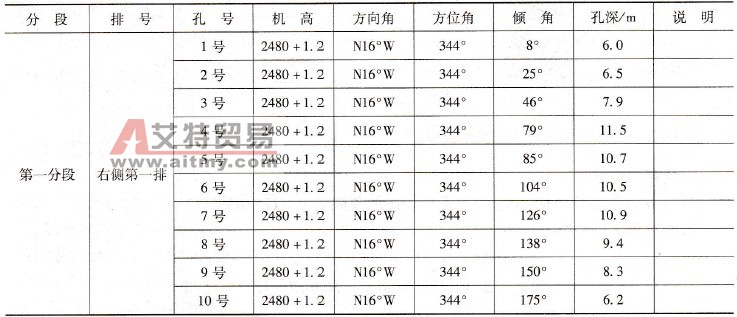

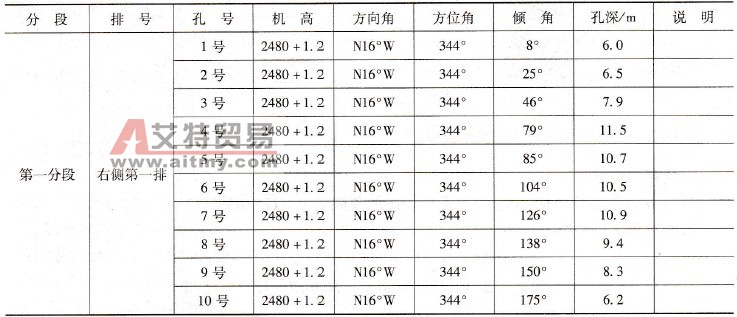

(7)編制炮孔設計卡片。內容包括分段(層)名稱、排號、孔號、機高、方向角、方位角、傾角和孔深等,表8-15所示為第一分段第一分層右側每一排炮孔的設計卡片。

表8-15 炮孔設計卡片

圖8-32 深孔布置圖

布置炮孔時,先布置控制爆破規模和輪廓的炮孔,如1號、4號、7號、10號孔,然后根據孔底距適當布置其余炮孔。上盤或較深的炮孔,孔底距可稍大些;下盤或較淺的炮孔,孔底距應小些;若炮孔底部有采空區、巷道或硐室,不能鑿穿,應留0.8 -1.2m的距離。在可爆性差或圍巖有礦化的礦體中,孔底應超出礦體輪廓線外0.4 -0.6m,以減少礦石的損失。為使鑿巖過程中排粉通暢,邊孔不能水平,應有一定的仰角,一般孔深在8m以下時,仰角取3°-5°;孔深在8m以上時,仰角取5°-7°。

全排炮孔繪制完后,再根據其稀密程度和死角對炮孔之間的距離加以調整,并適當增減孔數。最后,按順序將炮孔編號,量出各孔的傾角和深度。

(7)編制炮孔設計卡片。內容包括分段(層)名稱、排號、孔號、機高、方向角、方位角、傾角和孔深等,表8-15所示為第一分段第一分層右側每一排炮孔的設計卡片。

表8-15 炮孔設計卡片

3 炮孔施工和驗收

炮孔設計完成后開施工單,交測量人員現場標設。施工人員根據施工單進行炮孔施工,要求邊施工、邊驗收,這樣才能及時發現差錯并及時糾正,以免造成不必要的麻煩。

驗收的內容包括炮孔的方向、傾角、孔位和孔深。方向和傾角用深孔測角儀或羅盤測量,孔深用節長為1m的木制或金屬制成的折尺測量。測量時對炮孔的誤差各個礦山不同,如某礦對垂直扇形深孔的排面施工誤差允許值為±l°、傾角±1°、孔深±0. 5m。驗收的結果要填入驗收單,對于孔內出現的異常現象(如偏離、堵孔、透孔、深度不足等),均要標注清楚。根據這些標準和實測結果要計算炮孔合格率(指合格炮孔占總炮孔的百分比)和成孔率(指實際鉆鑿炮孔數占設計炮孔總數的百分比),一般要求兩者均應合格。

驗收完畢后,要根據結果繪成實測圖,填寫表格,作為爆破設計、計算采出礦量和損失貧化等指標的依據和重要資料。

4 爆破方案選擇

選擇爆破方案要依據爆破基礎資料,它包括采場設計圖,地質說明書,采場實測圖,炮孔驗收實測圖,鄰近采場及需要進行特殊保護的巷道、設施等相對位置圖,礦山現用爆破器材型號、規格、品種、性能等資料。

上述資料由采礦、地質和測量人員提供。爆破設計人員除認真熟識這些資料外,還需對現場進行調查研究,根據情況變化進行重新審核和修改。另外,爆破器材性能需進行實測試驗。

爆破方案主要取決于采礦方法的采場結構、炮孔布置、采場位置及地質構造等。方案主要內容包括爆破規模、起爆方法(含網路)、爆破順序和雷管段別的安排等。

(1)爆破規模。爆破規模與爆破范圍是密切相關的。一次爆破范圍是一個采場還是幾個采場,或者是一個采場分幾次爆破,這些都直接影響著爆破規模的大小。但這部分內容在采場單體設計時都已初步確定,爆破工作者的任務則是根據變化了的情況進行修改和作詳細的施工設計。

爆破規模對于每個礦山都有滿足產量的合適范圍,一般情況下不會隨便改變。只有在增加產量、地質構造變化或有控制地壓需要時等,才擴大爆破規模或縮小爆破范圍。在正常情況下,爆破范圍一般以一個采場為一次爆破者較多。

(2)起爆方法。起爆方法的選擇可根據本礦的條件及技術水平、工人的熟練程度具體確定。

在深孔爆破中,使用最廣泛的是非電力起爆法(一般采用導爆管起爆與導爆索輔爆的復式起爆法)。20世紀80年代初,冶金礦山均用電力起爆法。但導爆管非電起爆法的推廣使用逐漸取代了電力起爆法,因為非電起爆系統克服了電力起爆法怕雜散電流、靜電、感應電的致命缺點。這種導爆管與導爆索的復式起爆法,其起爆網路安全可靠、連接簡便,但導爆索用量大,起爆前網路不能檢測。

(3)起爆順序和雷管段別的安排。為了改善爆破效果,必須合理地選取起爆順序。

1)回采工藝的影響。為了簡化回采工藝和解決礦巖穩固性較差和暴露面過大等問題,許多礦山將切割爆破(擴切割槽與漏斗)與崩礦爆破同時進行。對于水平分層回采而言,可由下而上地按擴漏、拉底、開掘切割槽(水平或垂直的)和回采礦房的先后順序進行爆破;也有些礦山采用先崩礦后擴漏斗的爆破順序,以保護底柱、提高擴漏質量、避免礦石涌出以及防止堵塞電耙道。

2)自由面條件的影響。由于爆破方向總是指向自由面,故自由面的位置和數目對起爆順序有很大的影響。當采用垂直深孔崩礦、補償空間為切割立槽或已爆碎的礦石時,起爆順序應自切割立槽往后依次逐排爆破。當采用水平深孔崩礦補償空間為水平拉底層時,起爆順序應自下而上逐層爆破。

3)布孔形式的影響。水平、垂直或傾斜布置的深孔,應取單排或數排為同段雷管,逐段爆破。束狀深孔或交叉布置的深孔,則宜采取同段雷管起爆。

為了減少爆破沖擊波的破壞作用,應適當增加起爆雷管的段數,降低每段的裝藥量,并力求分段的裝藥量均勻。

雷管段別的安排是由起爆順序來決定的,先爆的深孔安排低段雷管,后爆的深孔安排高段雷管。為了起爆順序的準確可靠,在生產中不用一段管而從二段管開始,例如起爆順序是1、2、3,安排雷管的段別是2段、3段、4段等。為保證不因雷管質量而產生跳段,一般采用1段、3段、5段等形式。

(4)爆破網路的設計和計算。不論選用何種起爆法,其正確與否都對起爆的可靠性起決定性作用,必須進行精心設計和計算。值得一提的是,對于規模較大的爆破,一般要預先將網路在地面做模擬試驗,符合設計要求后才能用。

(5)裝藥和材料消耗。深孔裝藥都屬于柱狀連續裝藥,裝藥系數一般為65%- 85%。扇形深孔為避免孔口部分裝藥過密,相鄰深孔的裝藥長度應當不相等。通常根據深孔的位置不同,用不同的裝藥系數來控制。起爆藥包的個數及位置,不同礦山不盡相同,有些礦山一個深孔中裝兩個起爆藥包,一個置于孔底,一個置于靠近堵塞物處;而大多數礦山每個深孔只裝一個起爆藥包,置于孔底或者置于深孔裝藥的中部,并且再裝一條導爆索。

裝藥可采用人工裝藥和機械裝藥兩種方式。

1)人工裝藥。人工裝藥是用組合炮棍往深孔內裝填藥卷,裝藥結構屬于柱狀連續不耦合裝藥。扇形深孔的裝藥量取決于深孔密集系數、炮孔的位置和炮孔深度,然后根據每個深孔的裝藥系數計算出該孔裝藥長度,再根據藥卷長度決定每個深孔的裝藥卷個數(取整數),知道每個藥卷的重量就可計算出每個深孔內所裝藥卷的總重量,進而求出全排扇形深孔的裝藥量。人工裝藥比較困難,特別是上向垂直扇形深孔裝藥。

2)機械裝藥。在井下和露天的中深孔和深孔爆破中,裝藥量較大,人工裝藥效率較低,可采用機器裝藥。該方法操作人員少,效率高,裝藥密度大,可連續裝藥,可靠性好。這種方法主要用于地下的掘進和采礦的大規模爆破。

材料消耗包括總裝藥量、雷管數、導爆索或導線總米數,最后求出的單位材料消耗量應用表格統計并計算出來。

(6)深孔爆破的通風和安全工作。深孔爆破后產生的炮煙(有毒有害氣體),相當一部分隨空氣沖擊波的傳播擴散到鄰近各井巷和采場中,造成井下局部地段的空氣污染而無法工作。故應從地表將大量的新鮮空氣輸送人爆區,把有毒有害的炮煙按一定的線路和方向排出地面,這就是井下深孔爆破的通風。一般通風時間需要連續幾個作業班。通風后能否恢復作業,必須先由專業人員戴好防毒面具進行現場測定,空氣中的有毒有害氣體含量達到規定的標準后才能恢復工作。所需風量的計算等問題可參考《礦井通風與除塵》等教材。

由于一次爆炸的炸藥量很大,地下深孔爆破會產生強烈的空氣沖擊波和地震波,空氣沖擊波和地震震動會引起地下坑道、線路、管道、支護和設備的破壞或損傷,甚至危及地面建筑物和構筑物。因此在深孔爆破設計時,必須估算其危害的范圍。

深孔大爆破必須做好組織工作。在井下進行深孔大爆破時,由于時間要求短、工序多、任務重,每道工序的具體工作都要求嚴格、準確、可靠。但由于爆破工作面狹窄,同時從事作業的人員多,因此必須有嚴密的組織,使工作有條不紊地進行,在規定的時間內保質保量地完成。

3 炮孔施工和驗收

炮孔設計完成后開施工單,交測量人員現場標設。施工人員根據施工單進行炮孔施工,要求邊施工、邊驗收,這樣才能及時發現差錯并及時糾正,以免造成不必要的麻煩。

驗收的內容包括炮孔的方向、傾角、孔位和孔深。方向和傾角用深孔測角儀或羅盤測量,孔深用節長為1m的木制或金屬制成的折尺測量。測量時對炮孔的誤差各個礦山不同,如某礦對垂直扇形深孔的排面施工誤差允許值為±l°、傾角±1°、孔深±0. 5m。驗收的結果要填入驗收單,對于孔內出現的異常現象(如偏離、堵孔、透孔、深度不足等),均要標注清楚。根據這些標準和實測結果要計算炮孔合格率(指合格炮孔占總炮孔的百分比)和成孔率(指實際鉆鑿炮孔數占設計炮孔總數的百分比),一般要求兩者均應合格。

驗收完畢后,要根據結果繪成實測圖,填寫表格,作為爆破設計、計算采出礦量和損失貧化等指標的依據和重要資料。

4 爆破方案選擇

選擇爆破方案要依據爆破基礎資料,它包括采場設計圖,地質說明書,采場實測圖,炮孔驗收實測圖,鄰近采場及需要進行特殊保護的巷道、設施等相對位置圖,礦山現用爆破器材型號、規格、品種、性能等資料。

上述資料由采礦、地質和測量人員提供。爆破設計人員除認真熟識這些資料外,還需對現場進行調查研究,根據情況變化進行重新審核和修改。另外,爆破器材性能需進行實測試驗。

爆破方案主要取決于采礦方法的采場結構、炮孔布置、采場位置及地質構造等。方案主要內容包括爆破規模、起爆方法(含網路)、爆破順序和雷管段別的安排等。

(1)爆破規模。爆破規模與爆破范圍是密切相關的。一次爆破范圍是一個采場還是幾個采場,或者是一個采場分幾次爆破,這些都直接影響著爆破規模的大小。但這部分內容在采場單體設計時都已初步確定,爆破工作者的任務則是根據變化了的情況進行修改和作詳細的施工設計。

爆破規模對于每個礦山都有滿足產量的合適范圍,一般情況下不會隨便改變。只有在增加產量、地質構造變化或有控制地壓需要時等,才擴大爆破規模或縮小爆破范圍。在正常情況下,爆破范圍一般以一個采場為一次爆破者較多。

(2)起爆方法。起爆方法的選擇可根據本礦的條件及技術水平、工人的熟練程度具體確定。

在深孔爆破中,使用最廣泛的是非電力起爆法(一般采用導爆管起爆與導爆索輔爆的復式起爆法)。20世紀80年代初,冶金礦山均用電力起爆法。但導爆管非電起爆法的推廣使用逐漸取代了電力起爆法,因為非電起爆系統克服了電力起爆法怕雜散電流、靜電、感應電的致命缺點。這種導爆管與導爆索的復式起爆法,其起爆網路安全可靠、連接簡便,但導爆索用量大,起爆前網路不能檢測。

(3)起爆順序和雷管段別的安排。為了改善爆破效果,必須合理地選取起爆順序。

1)回采工藝的影響。為了簡化回采工藝和解決礦巖穩固性較差和暴露面過大等問題,許多礦山將切割爆破(擴切割槽與漏斗)與崩礦爆破同時進行。對于水平分層回采而言,可由下而上地按擴漏、拉底、開掘切割槽(水平或垂直的)和回采礦房的先后順序進行爆破;也有些礦山采用先崩礦后擴漏斗的爆破順序,以保護底柱、提高擴漏質量、避免礦石涌出以及防止堵塞電耙道。

2)自由面條件的影響。由于爆破方向總是指向自由面,故自由面的位置和數目對起爆順序有很大的影響。當采用垂直深孔崩礦、補償空間為切割立槽或已爆碎的礦石時,起爆順序應自切割立槽往后依次逐排爆破。當采用水平深孔崩礦補償空間為水平拉底層時,起爆順序應自下而上逐層爆破。

3)布孔形式的影響。水平、垂直或傾斜布置的深孔,應取單排或數排為同段雷管,逐段爆破。束狀深孔或交叉布置的深孔,則宜采取同段雷管起爆。

為了減少爆破沖擊波的破壞作用,應適當增加起爆雷管的段數,降低每段的裝藥量,并力求分段的裝藥量均勻。

雷管段別的安排是由起爆順序來決定的,先爆的深孔安排低段雷管,后爆的深孔安排高段雷管。為了起爆順序的準確可靠,在生產中不用一段管而從二段管開始,例如起爆順序是1、2、3,安排雷管的段別是2段、3段、4段等。為保證不因雷管質量而產生跳段,一般采用1段、3段、5段等形式。

(4)爆破網路的設計和計算。不論選用何種起爆法,其正確與否都對起爆的可靠性起決定性作用,必須進行精心設計和計算。值得一提的是,對于規模較大的爆破,一般要預先將網路在地面做模擬試驗,符合設計要求后才能用。

(5)裝藥和材料消耗。深孔裝藥都屬于柱狀連續裝藥,裝藥系數一般為65%- 85%。扇形深孔為避免孔口部分裝藥過密,相鄰深孔的裝藥長度應當不相等。通常根據深孔的位置不同,用不同的裝藥系數來控制。起爆藥包的個數及位置,不同礦山不盡相同,有些礦山一個深孔中裝兩個起爆藥包,一個置于孔底,一個置于靠近堵塞物處;而大多數礦山每個深孔只裝一個起爆藥包,置于孔底或者置于深孔裝藥的中部,并且再裝一條導爆索。

裝藥可采用人工裝藥和機械裝藥兩種方式。

1)人工裝藥。人工裝藥是用組合炮棍往深孔內裝填藥卷,裝藥結構屬于柱狀連續不耦合裝藥。扇形深孔的裝藥量取決于深孔密集系數、炮孔的位置和炮孔深度,然后根據每個深孔的裝藥系數計算出該孔裝藥長度,再根據藥卷長度決定每個深孔的裝藥卷個數(取整數),知道每個藥卷的重量就可計算出每個深孔內所裝藥卷的總重量,進而求出全排扇形深孔的裝藥量。人工裝藥比較困難,特別是上向垂直扇形深孔裝藥。

2)機械裝藥。在井下和露天的中深孔和深孔爆破中,裝藥量較大,人工裝藥效率較低,可采用機器裝藥。該方法操作人員少,效率高,裝藥密度大,可連續裝藥,可靠性好。這種方法主要用于地下的掘進和采礦的大規模爆破。

材料消耗包括總裝藥量、雷管數、導爆索或導線總米數,最后求出的單位材料消耗量應用表格統計并計算出來。

(6)深孔爆破的通風和安全工作。深孔爆破后產生的炮煙(有毒有害氣體),相當一部分隨空氣沖擊波的傳播擴散到鄰近各井巷和采場中,造成井下局部地段的空氣污染而無法工作。故應從地表將大量的新鮮空氣輸送人爆區,把有毒有害的炮煙按一定的線路和方向排出地面,這就是井下深孔爆破的通風。一般通風時間需要連續幾個作業班。通風后能否恢復作業,必須先由專業人員戴好防毒面具進行現場測定,空氣中的有毒有害氣體含量達到規定的標準后才能恢復工作。所需風量的計算等問題可參考《礦井通風與除塵》等教材。

由于一次爆炸的炸藥量很大,地下深孔爆破會產生強烈的空氣沖擊波和地震波,空氣沖擊波和地震震動會引起地下坑道、線路、管道、支護和設備的破壞或損傷,甚至危及地面建筑物和構筑物。因此在深孔爆破設計時,必須估算其危害的范圍。

深孔大爆破必須做好組織工作。在井下進行深孔大爆破時,由于時間要求短、工序多、任務重,每道工序的具體工作都要求嚴格、準確、可靠。但由于爆破工作面狹窄,同時從事作業的人員多,因此必須有嚴密的組織,使工作有條不紊地進行,在規定的時間內保質保量地完成。

圖8-29 采場實測圖

(1)參數選擇

1)炮孔直徑:d= 65mm。

2)最小抵抗線:W= (23 -30)d=1.5-2.0m,因礦石堅硬穩固,取W=1.5m。

3)孔底距:在本采場采用上向垂直扇形炮孔,用孔底距表示炮孔的密集程度。因為炮孔的直徑是65 mm,在排面上將炮孔布置得稀一些,但考慮到降低大塊的產生,將前后排炮孔錯開布置。取密集系數m=1.35,所以,孔底距a=mW=1. 35 xl.5 =2m。

4)最小抵抗線:取W=1. 5m,在分段巷道2480、2470和2460中,決定炮孔的排數和排位,并標在圖上。

(2)按所定的排位,作出各排的剖視圖。作出切割槽右側第一排位的剖視圖,并標出有關分段鑿巖巷道的相對位置,見圖8-30。

(3)在剖視圖上有關巷道中,確定支機點。為便于操作,機高取1.2m,支機點一般設在巷道的中心線上。

(4)根據巷道中的測點,例如B、C、D點的坐標,推算出各分段巷道中的支機點K1、K2、K3的坐標,具體作法如下(如圖8-31所示):

圖8-29 采場實測圖

(1)參數選擇

1)炮孔直徑:d= 65mm。

2)最小抵抗線:W= (23 -30)d=1.5-2.0m,因礦石堅硬穩固,取W=1.5m。

3)孔底距:在本采場采用上向垂直扇形炮孔,用孔底距表示炮孔的密集程度。因為炮孔的直徑是65 mm,在排面上將炮孔布置得稀一些,但考慮到降低大塊的產生,將前后排炮孔錯開布置。取密集系數m=1.35,所以,孔底距a=mW=1. 35 xl.5 =2m。

4)最小抵抗線:取W=1. 5m,在分段巷道2480、2470和2460中,決定炮孔的排數和排位,并標在圖上。

(2)按所定的排位,作出各排的剖視圖。作出切割槽右側第一排位的剖視圖,并標出有關分段鑿巖巷道的相對位置,見圖8-30。

(3)在剖視圖上有關巷道中,確定支機點。為便于操作,機高取1.2m,支機點一般設在巷道的中心線上。

(4)根據巷道中的測點,例如B、C、D點的坐標,推算出各分段巷道中的支機點K1、K2、K3的坐標,具體作法如下(如圖8-31所示): 圖8-30 右側第一排位剖視圖的炮孔布置

圖8-30 右側第一排位剖視圖的炮孔布置 圖8-31 支機點坐標推算示意圖

1)連接BK1線段;

2)過B點作直角坐標,用量角器量得BK1的象限角α=12。;BK1=13m;

3)推算得K1點的坐標為:

圖8-31 支機點坐標推算示意圖

1)連接BK1線段;

2)過B點作直角坐標,用量角器量得BK1的象限角α=12。;BK1=13m;

3)推算得K1點的坐標為:

同理,可求得所有支機點的坐標。為便于測量人員復核,用計算結果列出坐標換算表,其格式見表8-14。

表8-14 坐標換算表

同理,可求得所有支機點的坐標。為便于測量人員復核,用計算結果列出坐標換算表,其格式見表8-14。

表8-14 坐標換算表 (5)計算扇形孔排面方位。由圖8-31中炮孔排面線與正北方向的交角偏西16°,得扇形孔方向是N16°W,方位角是344°。

(6)繪制炮孔布置圖。在剖視圖上,以支機點為放射點,取a =2m為孔底距,自左至右或自右至左畫出排面上所有炮孔,如圖8-32所示。

(5)計算扇形孔排面方位。由圖8-31中炮孔排面線與正北方向的交角偏西16°,得扇形孔方向是N16°W,方位角是344°。

(6)繪制炮孔布置圖。在剖視圖上,以支機點為放射點,取a =2m為孔底距,自左至右或自右至左畫出排面上所有炮孔,如圖8-32所示。 圖8-32 深孔布置圖

布置炮孔時,先布置控制爆破規模和輪廓的炮孔,如1號、4號、7號、10號孔,然后根據孔底距適當布置其余炮孔。上盤或較深的炮孔,孔底距可稍大些;下盤或較淺的炮孔,孔底距應小些;若炮孔底部有采空區、巷道或硐室,不能鑿穿,應留0.8 -1.2m的距離。在可爆性差或圍巖有礦化的礦體中,孔底應超出礦體輪廓線外0.4 -0.6m,以減少礦石的損失。為使鑿巖過程中排粉通暢,邊孔不能水平,應有一定的仰角,一般孔深在8m以下時,仰角取3°-5°;孔深在8m以上時,仰角取5°-7°。

全排炮孔繪制完后,再根據其稀密程度和死角對炮孔之間的距離加以調整,并適當增減孔數。最后,按順序將炮孔編號,量出各孔的傾角和深度。

(7)編制炮孔設計卡片。內容包括分段(層)名稱、排號、孔號、機高、方向角、方位角、傾角和孔深等,表8-15所示為第一分段第一分層右側每一排炮孔的設計卡片。

表8-15 炮孔設計卡片

圖8-32 深孔布置圖

布置炮孔時,先布置控制爆破規模和輪廓的炮孔,如1號、4號、7號、10號孔,然后根據孔底距適當布置其余炮孔。上盤或較深的炮孔,孔底距可稍大些;下盤或較淺的炮孔,孔底距應小些;若炮孔底部有采空區、巷道或硐室,不能鑿穿,應留0.8 -1.2m的距離。在可爆性差或圍巖有礦化的礦體中,孔底應超出礦體輪廓線外0.4 -0.6m,以減少礦石的損失。為使鑿巖過程中排粉通暢,邊孔不能水平,應有一定的仰角,一般孔深在8m以下時,仰角取3°-5°;孔深在8m以上時,仰角取5°-7°。

全排炮孔繪制完后,再根據其稀密程度和死角對炮孔之間的距離加以調整,并適當增減孔數。最后,按順序將炮孔編號,量出各孔的傾角和深度。

(7)編制炮孔設計卡片。內容包括分段(層)名稱、排號、孔號、機高、方向角、方位角、傾角和孔深等,表8-15所示為第一分段第一分層右側每一排炮孔的設計卡片。

表8-15 炮孔設計卡片 3 炮孔施工和驗收

炮孔設計完成后開施工單,交測量人員現場標設。施工人員根據施工單進行炮孔施工,要求邊施工、邊驗收,這樣才能及時發現差錯并及時糾正,以免造成不必要的麻煩。

驗收的內容包括炮孔的方向、傾角、孔位和孔深。方向和傾角用深孔測角儀或羅盤測量,孔深用節長為1m的木制或金屬制成的折尺測量。測量時對炮孔的誤差各個礦山不同,如某礦對垂直扇形深孔的排面施工誤差允許值為±l°、傾角±1°、孔深±0. 5m。驗收的結果要填入驗收單,對于孔內出現的異常現象(如偏離、堵孔、透孔、深度不足等),均要標注清楚。根據這些標準和實測結果要計算炮孔合格率(指合格炮孔占總炮孔的百分比)和成孔率(指實際鉆鑿炮孔數占設計炮孔總數的百分比),一般要求兩者均應合格。

驗收完畢后,要根據結果繪成實測圖,填寫表格,作為爆破設計、計算采出礦量和損失貧化等指標的依據和重要資料。

4 爆破方案選擇

選擇爆破方案要依據爆破基礎資料,它包括采場設計圖,地質說明書,采場實測圖,炮孔驗收實測圖,鄰近采場及需要進行特殊保護的巷道、設施等相對位置圖,礦山現用爆破器材型號、規格、品種、性能等資料。

上述資料由采礦、地質和測量人員提供。爆破設計人員除認真熟識這些資料外,還需對現場進行調查研究,根據情況變化進行重新審核和修改。另外,爆破器材性能需進行實測試驗。

爆破方案主要取決于采礦方法的采場結構、炮孔布置、采場位置及地質構造等。方案主要內容包括爆破規模、起爆方法(含網路)、爆破順序和雷管段別的安排等。

(1)爆破規模。爆破規模與爆破范圍是密切相關的。一次爆破范圍是一個采場還是幾個采場,或者是一個采場分幾次爆破,這些都直接影響著爆破規模的大小。但這部分內容在采場單體設計時都已初步確定,爆破工作者的任務則是根據變化了的情況進行修改和作詳細的施工設計。

爆破規模對于每個礦山都有滿足產量的合適范圍,一般情況下不會隨便改變。只有在增加產量、地質構造變化或有控制地壓需要時等,才擴大爆破規模或縮小爆破范圍。在正常情況下,爆破范圍一般以一個采場為一次爆破者較多。

(2)起爆方法。起爆方法的選擇可根據本礦的條件及技術水平、工人的熟練程度具體確定。

在深孔爆破中,使用最廣泛的是非電力起爆法(一般采用導爆管起爆與導爆索輔爆的復式起爆法)。20世紀80年代初,冶金礦山均用電力起爆法。但導爆管非電起爆法的推廣使用逐漸取代了電力起爆法,因為非電起爆系統克服了電力起爆法怕雜散電流、靜電、感應電的致命缺點。這種導爆管與導爆索的復式起爆法,其起爆網路安全可靠、連接簡便,但導爆索用量大,起爆前網路不能檢測。

(3)起爆順序和雷管段別的安排。為了改善爆破效果,必須合理地選取起爆順序。

1)回采工藝的影響。為了簡化回采工藝和解決礦巖穩固性較差和暴露面過大等問題,許多礦山將切割爆破(擴切割槽與漏斗)與崩礦爆破同時進行。對于水平分層回采而言,可由下而上地按擴漏、拉底、開掘切割槽(水平或垂直的)和回采礦房的先后順序進行爆破;也有些礦山采用先崩礦后擴漏斗的爆破順序,以保護底柱、提高擴漏質量、避免礦石涌出以及防止堵塞電耙道。

2)自由面條件的影響。由于爆破方向總是指向自由面,故自由面的位置和數目對起爆順序有很大的影響。當采用垂直深孔崩礦、補償空間為切割立槽或已爆碎的礦石時,起爆順序應自切割立槽往后依次逐排爆破。當采用水平深孔崩礦補償空間為水平拉底層時,起爆順序應自下而上逐層爆破。

3)布孔形式的影響。水平、垂直或傾斜布置的深孔,應取單排或數排為同段雷管,逐段爆破。束狀深孔或交叉布置的深孔,則宜采取同段雷管起爆。

為了減少爆破沖擊波的破壞作用,應適當增加起爆雷管的段數,降低每段的裝藥量,并力求分段的裝藥量均勻。

雷管段別的安排是由起爆順序來決定的,先爆的深孔安排低段雷管,后爆的深孔安排高段雷管。為了起爆順序的準確可靠,在生產中不用一段管而從二段管開始,例如起爆順序是1、2、3,安排雷管的段別是2段、3段、4段等。為保證不因雷管質量而產生跳段,一般采用1段、3段、5段等形式。

(4)爆破網路的設計和計算。不論選用何種起爆法,其正確與否都對起爆的可靠性起決定性作用,必須進行精心設計和計算。值得一提的是,對于規模較大的爆破,一般要預先將網路在地面做模擬試驗,符合設計要求后才能用。

(5)裝藥和材料消耗。深孔裝藥都屬于柱狀連續裝藥,裝藥系數一般為65%- 85%。扇形深孔為避免孔口部分裝藥過密,相鄰深孔的裝藥長度應當不相等。通常根據深孔的位置不同,用不同的裝藥系數來控制。起爆藥包的個數及位置,不同礦山不盡相同,有些礦山一個深孔中裝兩個起爆藥包,一個置于孔底,一個置于靠近堵塞物處;而大多數礦山每個深孔只裝一個起爆藥包,置于孔底或者置于深孔裝藥的中部,并且再裝一條導爆索。

裝藥可采用人工裝藥和機械裝藥兩種方式。

1)人工裝藥。人工裝藥是用組合炮棍往深孔內裝填藥卷,裝藥結構屬于柱狀連續不耦合裝藥。扇形深孔的裝藥量取決于深孔密集系數、炮孔的位置和炮孔深度,然后根據每個深孔的裝藥系數計算出該孔裝藥長度,再根據藥卷長度決定每個深孔的裝藥卷個數(取整數),知道每個藥卷的重量就可計算出每個深孔內所裝藥卷的總重量,進而求出全排扇形深孔的裝藥量。人工裝藥比較困難,特別是上向垂直扇形深孔裝藥。

2)機械裝藥。在井下和露天的中深孔和深孔爆破中,裝藥量較大,人工裝藥效率較低,可采用機器裝藥。該方法操作人員少,效率高,裝藥密度大,可連續裝藥,可靠性好。這種方法主要用于地下的掘進和采礦的大規模爆破。

材料消耗包括總裝藥量、雷管數、導爆索或導線總米數,最后求出的單位材料消耗量應用表格統計并計算出來。

(6)深孔爆破的通風和安全工作。深孔爆破后產生的炮煙(有毒有害氣體),相當一部分隨空氣沖擊波的傳播擴散到鄰近各井巷和采場中,造成井下局部地段的空氣污染而無法工作。故應從地表將大量的新鮮空氣輸送人爆區,把有毒有害的炮煙按一定的線路和方向排出地面,這就是井下深孔爆破的通風。一般通風時間需要連續幾個作業班。通風后能否恢復作業,必須先由專業人員戴好防毒面具進行現場測定,空氣中的有毒有害氣體含量達到規定的標準后才能恢復工作。所需風量的計算等問題可參考《礦井通風與除塵》等教材。

由于一次爆炸的炸藥量很大,地下深孔爆破會產生強烈的空氣沖擊波和地震波,空氣沖擊波和地震震動會引起地下坑道、線路、管道、支護和設備的破壞或損傷,甚至危及地面建筑物和構筑物。因此在深孔爆破設計時,必須估算其危害的范圍。

深孔大爆破必須做好組織工作。在井下進行深孔大爆破時,由于時間要求短、工序多、任務重,每道工序的具體工作都要求嚴格、準確、可靠。但由于爆破工作面狹窄,同時從事作業的人員多,因此必須有嚴密的組織,使工作有條不紊地進行,在規定的時間內保質保量地完成。

3 炮孔施工和驗收

炮孔設計完成后開施工單,交測量人員現場標設。施工人員根據施工單進行炮孔施工,要求邊施工、邊驗收,這樣才能及時發現差錯并及時糾正,以免造成不必要的麻煩。

驗收的內容包括炮孔的方向、傾角、孔位和孔深。方向和傾角用深孔測角儀或羅盤測量,孔深用節長為1m的木制或金屬制成的折尺測量。測量時對炮孔的誤差各個礦山不同,如某礦對垂直扇形深孔的排面施工誤差允許值為±l°、傾角±1°、孔深±0. 5m。驗收的結果要填入驗收單,對于孔內出現的異常現象(如偏離、堵孔、透孔、深度不足等),均要標注清楚。根據這些標準和實測結果要計算炮孔合格率(指合格炮孔占總炮孔的百分比)和成孔率(指實際鉆鑿炮孔數占設計炮孔總數的百分比),一般要求兩者均應合格。

驗收完畢后,要根據結果繪成實測圖,填寫表格,作為爆破設計、計算采出礦量和損失貧化等指標的依據和重要資料。

4 爆破方案選擇

選擇爆破方案要依據爆破基礎資料,它包括采場設計圖,地質說明書,采場實測圖,炮孔驗收實測圖,鄰近采場及需要進行特殊保護的巷道、設施等相對位置圖,礦山現用爆破器材型號、規格、品種、性能等資料。

上述資料由采礦、地質和測量人員提供。爆破設計人員除認真熟識這些資料外,還需對現場進行調查研究,根據情況變化進行重新審核和修改。另外,爆破器材性能需進行實測試驗。

爆破方案主要取決于采礦方法的采場結構、炮孔布置、采場位置及地質構造等。方案主要內容包括爆破規模、起爆方法(含網路)、爆破順序和雷管段別的安排等。

(1)爆破規模。爆破規模與爆破范圍是密切相關的。一次爆破范圍是一個采場還是幾個采場,或者是一個采場分幾次爆破,這些都直接影響著爆破規模的大小。但這部分內容在采場單體設計時都已初步確定,爆破工作者的任務則是根據變化了的情況進行修改和作詳細的施工設計。

爆破規模對于每個礦山都有滿足產量的合適范圍,一般情況下不會隨便改變。只有在增加產量、地質構造變化或有控制地壓需要時等,才擴大爆破規模或縮小爆破范圍。在正常情況下,爆破范圍一般以一個采場為一次爆破者較多。

(2)起爆方法。起爆方法的選擇可根據本礦的條件及技術水平、工人的熟練程度具體確定。

在深孔爆破中,使用最廣泛的是非電力起爆法(一般采用導爆管起爆與導爆索輔爆的復式起爆法)。20世紀80年代初,冶金礦山均用電力起爆法。但導爆管非電起爆法的推廣使用逐漸取代了電力起爆法,因為非電起爆系統克服了電力起爆法怕雜散電流、靜電、感應電的致命缺點。這種導爆管與導爆索的復式起爆法,其起爆網路安全可靠、連接簡便,但導爆索用量大,起爆前網路不能檢測。

(3)起爆順序和雷管段別的安排。為了改善爆破效果,必須合理地選取起爆順序。

1)回采工藝的影響。為了簡化回采工藝和解決礦巖穩固性較差和暴露面過大等問題,許多礦山將切割爆破(擴切割槽與漏斗)與崩礦爆破同時進行。對于水平分層回采而言,可由下而上地按擴漏、拉底、開掘切割槽(水平或垂直的)和回采礦房的先后順序進行爆破;也有些礦山采用先崩礦后擴漏斗的爆破順序,以保護底柱、提高擴漏質量、避免礦石涌出以及防止堵塞電耙道。

2)自由面條件的影響。由于爆破方向總是指向自由面,故自由面的位置和數目對起爆順序有很大的影響。當采用垂直深孔崩礦、補償空間為切割立槽或已爆碎的礦石時,起爆順序應自切割立槽往后依次逐排爆破。當采用水平深孔崩礦補償空間為水平拉底層時,起爆順序應自下而上逐層爆破。

3)布孔形式的影響。水平、垂直或傾斜布置的深孔,應取單排或數排為同段雷管,逐段爆破。束狀深孔或交叉布置的深孔,則宜采取同段雷管起爆。

為了減少爆破沖擊波的破壞作用,應適當增加起爆雷管的段數,降低每段的裝藥量,并力求分段的裝藥量均勻。

雷管段別的安排是由起爆順序來決定的,先爆的深孔安排低段雷管,后爆的深孔安排高段雷管。為了起爆順序的準確可靠,在生產中不用一段管而從二段管開始,例如起爆順序是1、2、3,安排雷管的段別是2段、3段、4段等。為保證不因雷管質量而產生跳段,一般采用1段、3段、5段等形式。

(4)爆破網路的設計和計算。不論選用何種起爆法,其正確與否都對起爆的可靠性起決定性作用,必須進行精心設計和計算。值得一提的是,對于規模較大的爆破,一般要預先將網路在地面做模擬試驗,符合設計要求后才能用。

(5)裝藥和材料消耗。深孔裝藥都屬于柱狀連續裝藥,裝藥系數一般為65%- 85%。扇形深孔為避免孔口部分裝藥過密,相鄰深孔的裝藥長度應當不相等。通常根據深孔的位置不同,用不同的裝藥系數來控制。起爆藥包的個數及位置,不同礦山不盡相同,有些礦山一個深孔中裝兩個起爆藥包,一個置于孔底,一個置于靠近堵塞物處;而大多數礦山每個深孔只裝一個起爆藥包,置于孔底或者置于深孔裝藥的中部,并且再裝一條導爆索。

裝藥可采用人工裝藥和機械裝藥兩種方式。

1)人工裝藥。人工裝藥是用組合炮棍往深孔內裝填藥卷,裝藥結構屬于柱狀連續不耦合裝藥。扇形深孔的裝藥量取決于深孔密集系數、炮孔的位置和炮孔深度,然后根據每個深孔的裝藥系數計算出該孔裝藥長度,再根據藥卷長度決定每個深孔的裝藥卷個數(取整數),知道每個藥卷的重量就可計算出每個深孔內所裝藥卷的總重量,進而求出全排扇形深孔的裝藥量。人工裝藥比較困難,特別是上向垂直扇形深孔裝藥。

2)機械裝藥。在井下和露天的中深孔和深孔爆破中,裝藥量較大,人工裝藥效率較低,可采用機器裝藥。該方法操作人員少,效率高,裝藥密度大,可連續裝藥,可靠性好。這種方法主要用于地下的掘進和采礦的大規模爆破。

材料消耗包括總裝藥量、雷管數、導爆索或導線總米數,最后求出的單位材料消耗量應用表格統計并計算出來。

(6)深孔爆破的通風和安全工作。深孔爆破后產生的炮煙(有毒有害氣體),相當一部分隨空氣沖擊波的傳播擴散到鄰近各井巷和采場中,造成井下局部地段的空氣污染而無法工作。故應從地表將大量的新鮮空氣輸送人爆區,把有毒有害的炮煙按一定的線路和方向排出地面,這就是井下深孔爆破的通風。一般通風時間需要連續幾個作業班。通風后能否恢復作業,必須先由專業人員戴好防毒面具進行現場測定,空氣中的有毒有害氣體含量達到規定的標準后才能恢復工作。所需風量的計算等問題可參考《礦井通風與除塵》等教材。

由于一次爆炸的炸藥量很大,地下深孔爆破會產生強烈的空氣沖擊波和地震波,空氣沖擊波和地震震動會引起地下坑道、線路、管道、支護和設備的破壞或損傷,甚至危及地面建筑物和構筑物。因此在深孔爆破設計時,必須估算其危害的范圍。

深孔大爆破必須做好組織工作。在井下進行深孔大爆破時,由于時間要求短、工序多、任務重,每道工序的具體工作都要求嚴格、準確、可靠。但由于爆破工作面狹窄,同時從事作業的人員多,因此必須有嚴密的組織,使工作有條不紊地進行,在規定的時間內保質保量地完成。

- 上一篇:地下采場深孔爆破參數

- 下一篇:地下采場球形藥包爆破技術(VCR采礦法)