聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中QD24井砂堵

作者: 時間:2019-10-08 10:00

1.基本情況

1)基本數據及油井儲層物性

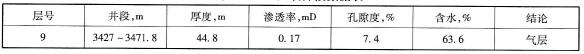

QD24井是位于丘東氣田的一口新鉆開發井,為了解砂體變化規律、增加氣井產能,決定壓裂氣藏。壓裂井段見表2-26。

表2-26 壓裂井段數據表

儲層壓裂地質特征如下:

(1)壓裂井段孔隙度7.4%,電測滲透率為0.17md,屬特低滲透氣藏。

(2)上、下泥巖隔層較好,且厚度大,對控制縫高增長有利。

(3)從儲層物性上看,地層較致密,且有不連續分布,累計10m左右的泥質夾層,預計施工壓力較高。

2)壓裂設計思路

(1)該井有效厚度較大,但儲層物性差,屬特低滲透氣藏,因此壓裂以造長縫為主。

(2)壓裂采用高排量施工,保證造縫充分,并縮短施工時間,減小施工期間的濾失液量。

(3)儲層溫度95℃,井深3400m,采用延遲膠聯壓裂液,降低井筒摩阻。

(4)根據鄰井施工資料分析,該井地層破裂壓力梯度為0.018~0.019MPa/m,平均施工砂比控制在30%~34%之間,前置液百分數優化在60%以上。

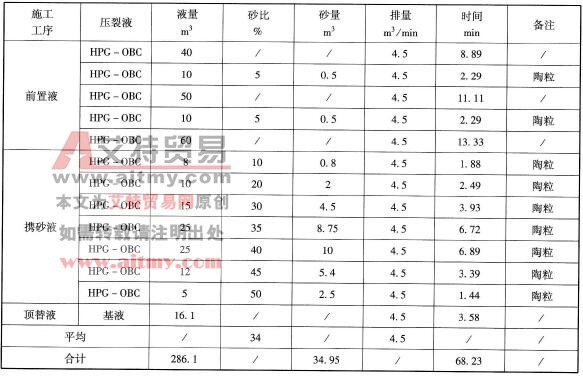

設計泵注程序見表2-27。

表2-27 QD24井設計泵注程序

3)作業目的

解除壓裂過程中造成的砂堵。

2.事故原因分析

1)施工經過

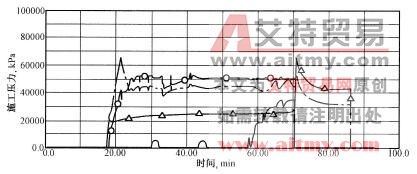

施工按照設計進行,施工曲線如圖2-27所示。施工過程中為了保證造縫充分,將施工排量提到5m3/min,在前置液階段,油壓有明顯尖峰,之后迅速下降,主要是由于逐步頂替井筒中清水摩阻引起劇烈波動,并非地層破裂壓力高所致。在攜砂液階段,油壓有波動,主要是由于施工排量的波動以及施工砂比的波動,導致井筒摩阻發生變化引起的。整個施工過程中套壓變化比較平穩,并呈現緩慢上升趨勢,說明縫長延伸較快。當砂比35%階段進入地層后,發生突然性砂堵。入井液量250m3,人井砂量共計15m3,入地層砂量10m3,施工未達到設計要求。儲層延伸壓力梯度為0. 016MPa/m。

圖2-27 施工曲線

2)砂堵原因分析

儲層物性差,形成裂縫長且窄,相對該井儲層而言,設計砂比偏高,導致當35%砂比進入地層后,縫口處形成砂橋而發生突然性砂堵。造縫寬度不夠是砂堵的主要原因。

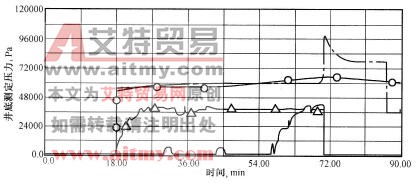

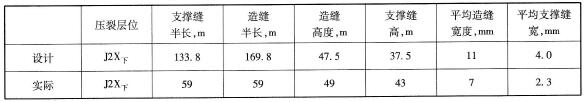

圖2-28為壓后壓力歷史擬合結果圖。壓后壓力歷史擬合結果表明,儲層濾失系數為1.668×10-3m/min1/2,而設計采用區塊的平均濾失系數為1.05×10-3m/min1/2,實際濾失系數高于區塊平均濾失系數,導致造縫不充分。設計裂縫尺寸和實際裂縫尺寸對比見表2-28。設計造縫寬度11mm,設計支撐縫寬4mm,而實際造縫寬度7mm,支撐縫寬2.3mm,明顯低于設計縫寬。實際造縫長度59m。實際形成裂縫剖面見圖2-29。

圖2-28 壓力歷史擬合結果圖

表2-28 設計裂縫尺寸和實際裂縫尺寸對比表

圖2-29 實際形成裂縫剖面

另外,由于該井射孔段有不連續分布、累計10m左右的泥質夾層,可能形成的裂縫縫口不規則,縫口阻力較大,縫口容易形成砂橋而發生堵塞,這也是該井砂堵的重要原因。

3.處理措施

(1)通過區塊以往實際施工資料分析,并結合壓裂層位儲層物性,進一步優化施工泵注程序和施工砂比,使泵注程序及砂比與儲層相匹配,避免施工砂堵。

(2)通過實際施工資料分析,推薦類似QD24井物性相對較差的氣層施工參數如下:施工排量為5~5.5m3/min,平均砂比控制在30%以內,設計最高砂比45%以內,前置液百分數在62%~65%以內。以10%砂比起步,采用臺階式加砂,及時判斷施工地層進砂狀況,提高施工成功率。

(3)該井實際支撐縫長為59m,建議試采一段時間,觀察其增產效果。如果不增產,基本說明儲層為干層;如果有一定增產,且增產幅度小,可以考慮進行二次重復壓裂,但要根據儲層實際情況和初次施工分析,優化符合本井的施工參數,保證施工成功和效果。

4.案例提示

(1)本井是氣層,層位深,空隙度低,滲透率低,致密具有夾層,而壓裂設計為35%的高砂比,在沒有其他措施如預處理的配合下,壓裂失敗的幾率是很高的。

(2)為保證成功,應深刻認識目的層,有可靠的室內數模試驗,優化施工參數,加強施工現場監督。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中方52-19井CO2助排壓裂施工

- 下一篇:井下作業中沈268井大型壓裂